Lucassen legt digitale brug tussen werkvloer en ERP met StateMonitor

Met een directe koppeling tussen de fabriek, HEIDENHAIN StateMonitor en het ERP-systeem van MKG heeft Lucassen in Sittard een belangrijke stap gezet richting een volledig gedigitaliseerde productieomgeving. De koppeling zoals Lucassen die nu operationeel heeft, is de eerste in Nederland. De live connectie zorgt voor meer transparantie, efficiëntere processen en nauwkeuriger inzicht in machine- en orderdata. Tegelijkertijd worden operators minder belast met administratieve handelingen.

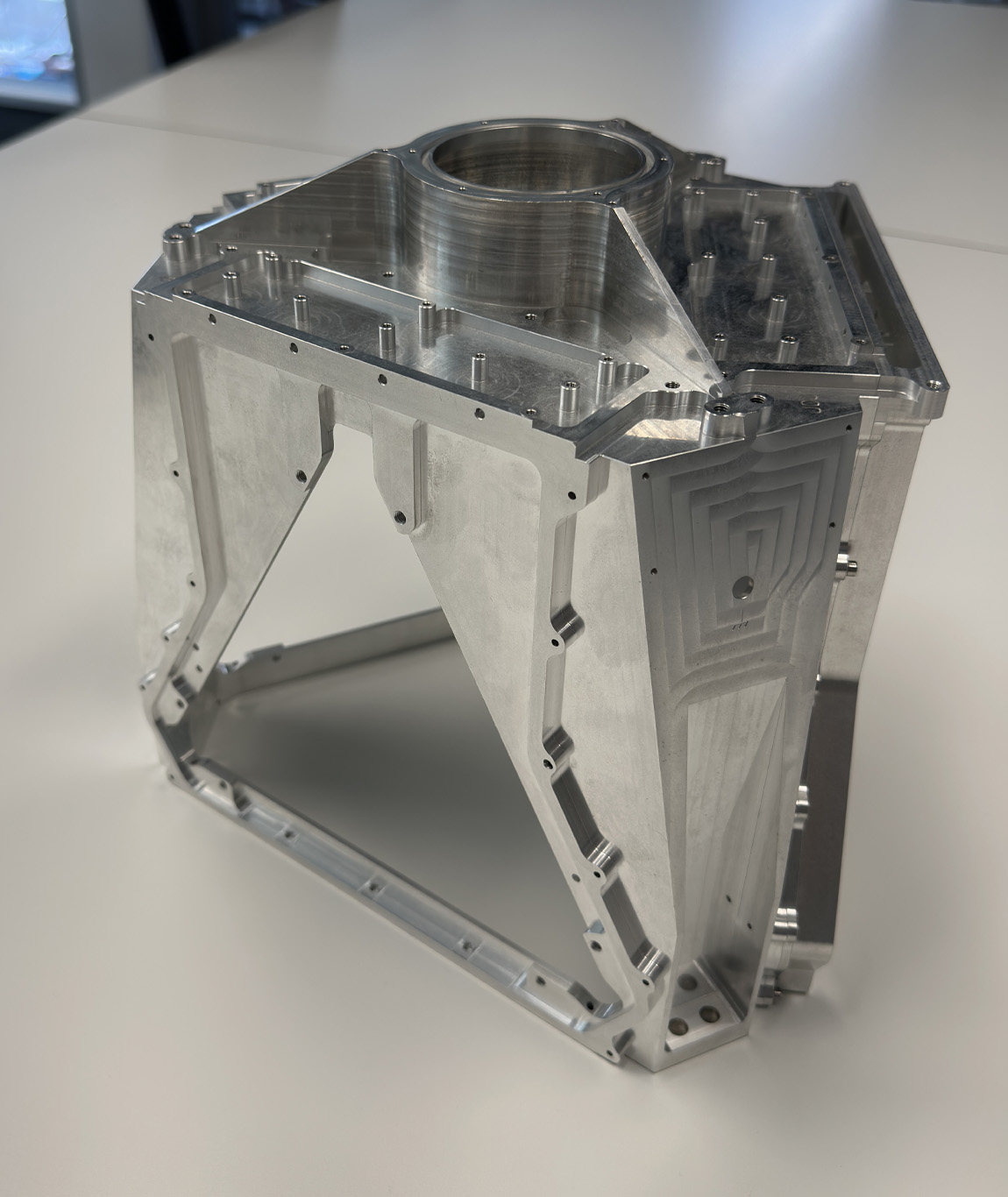

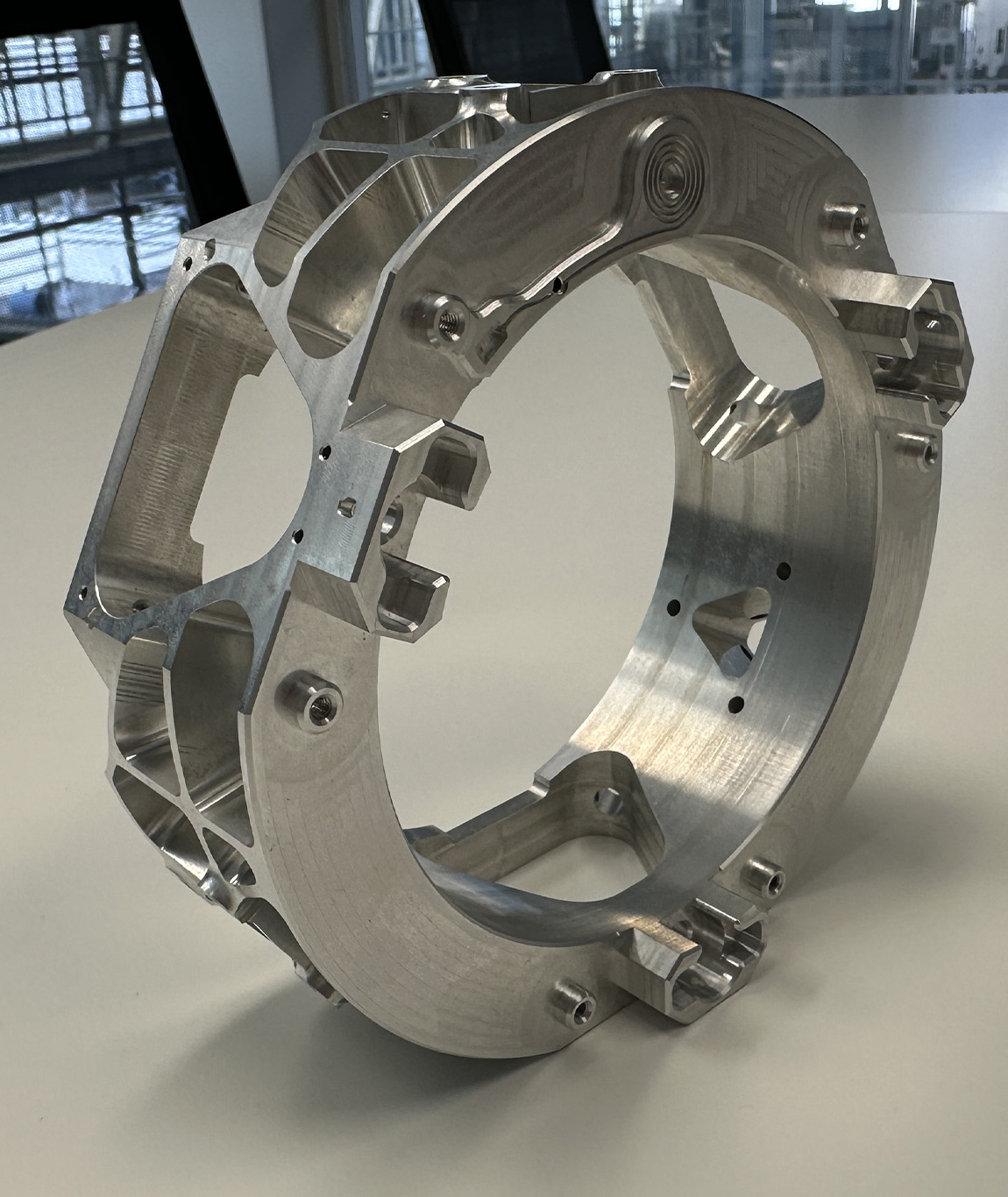

Lucassen, onderdeel van de Andratech Group, levert fijnmechanische componenten in vaak kleine tot middelgrote series. De productievloer telt meerdere geautomatiseerde Hermle-machines die zowel overdag als ’s nachts draaien. Operators zetten de productie aan het eind van hun dienst klaar, waarna de machines onbemand doorproduceren. "De onbemande productie bracht aan de administratieve kant uitdagingen met zich mee. Na een nacht produceren is er ’s ochtends ontzettend veel werk te doen om de productie door te kunnen laten lopen. Werkstukken moeten uit het magazijn gehaald worden, de machines en de gereedschappen moeten worden ingesteld, het magazijn moet worden voorzien van nieuwe materialen, etc. De focus van operators lag daardoor minder op de administratieve kant van het verhaal. Hierdoor ontstonden er vaak problemen met het gereed melden van orders, het registreren van data zoals productietijden, aantallen, daadwerkelijke spindeltijden, stilstandtijden, storingen, uren per order en ga zo maar door. Omdat bovendien alles handmatig moest worden geregistreerd, was het proces erg foutgevoelig en tijdrovend. Reden genoeg dus om hier een oplossing voor te vinden", legt Kevin Gulikers uit. Hij werkt sinds 2017 bij Lucassen en combineert dit met een masteropleiding AI&ES Artificial Intelligence and Engineering Systems aan de TU Eindhoven.

De behoefte ontstond dus om administratieve taken te automatiseren, met de focus op automatische urenregistratie en het gereed melden van aantallen. “Je hebt geen zicht op uren per order als het niet automatisch gebeurt. Dan kun je ook niet sturen,” aldus Gulikers. “Bovendien wil de vakman achter de machine bezig zijn met productietechniek en niet met administratieve taken.”

StateMonitor als belangrijke bouwsteen

Na een verkenning van verschillende oplossingen bleek dat veel systemen te veel maatwerk vereisten. Dat is kostbaar, foutgevoelig en lastig te onderhouden. Na een demo van HEIDENHAIN en MKG, het ERP-pakket waar Lucassen al jaren gebruik van maakt, op het BIC in Eindhoven, viel de keuze uiteindelijk op HEIDENHAIN StateMonitor, mede vanwege de flexibele opzet en de mogelijkheid tot proefgebruik. Wat volgde was een stapsgewijze implementatie, vanaf mei 2023. In samenwerking met HEIDENHAIN, Supplydrive, MKG en Hermle werd een proefopstelling ingericht. Twee machines werden als eerste gekoppeld.

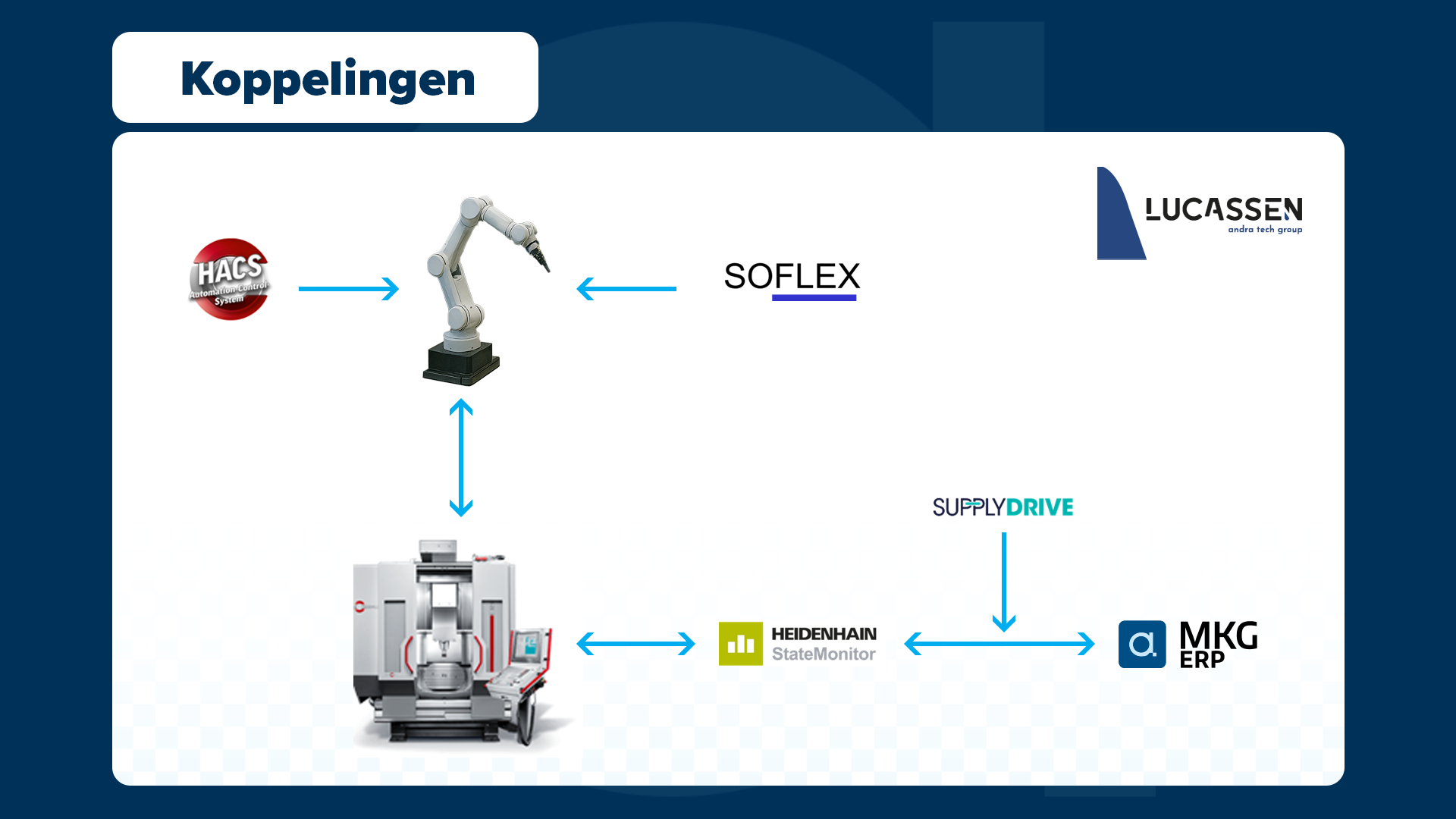

Gulikers heeft er bewust voor gekozen om te werken met een bidirectionele datacommunicatie tussen StateMonitor en het ERP-pakket van MKG. Alleen op die manier kunnen handmatige handelingen worden voorkomen en kan data zo exact mogelijk worden gelogd. De grootste uitdaging in het hele optimaliseringstraject was om de data van de productieorder in het NC-programma te krijgen. Omdat operators de opdrachten aanmaken in de automatiseringsoplossing van de bewerkingscel, moest er ook een koppeling komen met de robot. “Om de koppeling goed te krijgen, moesten we ook met Hermle en Soflex om tafel om de interface open te zetten. Dat is gelukt. De productieorder wordt nu automatisch ingelezen in het NC-programma en bij afronding van het programma wordt de exacte looptijd teruggeschreven naar MKG. Geen handmatige handelingen meer," aldus Gulikers.

Koppelen is samenwerken

“HEIDENHAIN StateMonitor is specifiek ontwikkeld voor digitalisering op de werkvloer,” zegt Maarten Kok van HEIDENHAIN. “Bedrijven kunnen aanzienlijke productiviteitswinst realiseren door inzicht te krijgen in hun machines en processen. Wat we vaak zien, is dat er wordt geïnvesteerd in een nieuwe machine terwijl de bezettingsgraad van de bestaande machines nog onder de 50 procent ligt. Een machine is in feite een extra medewerker die tot wel 100 euro per uur kost. Die wil je niet onbenut laten. Mijn advies is dan ook: optimaliseer eerst het bestaande proces om meer output te genereren. StateMonitor is precies die essentiële bouwsteen voor de digitalisering en het verkrijgen van transparantie in het productieproces.” Ook Henk Abbring, directeur van MKG, benadrukt het belang van samenwerking bij digitalisering in de maakindustrie. “De bouwstenen voor digitalisering zijn er al. Het gaat erom dat je mensen hebt die die bouwstenen op een slimme manier kunnen combineren en dat partijen bereid zijn om samen te werken. Digitalisering werkt alleen als leveranciers hun systemen met elkaar laten communiceren. Het merk doet er niet toe, het draait om een goed functionerend proces.”

Van data naar betere beslissingen

Hoewel het moeilijk is om exacte cijfers te plakken op de opbrengst van de StateMonitor-implementatie, is de meerwaarde evident. De digitalisering levert direct resultaat op. Gereedmeldingen in onbemande uren worden nu automatisch verwerkt en de werkelijke productietijden zijn tot op de seconde bekend per werkstuk. Daarmee worden verschillen tussen planning en praktijk zichtbaar. “We werken nu met echte data in plaats van aannames. Vroeger schatten we de bewerkingstijd op basis van ervaring. Nu weten we precies hoe lang een order loopt. Dat maakt het mogelijk om de planning te verbeteren en productieorders realistischer in te schatten," zegt Gulikers. Ook materiaalverbruik, gereedschapsslijtage en insteltijden kunnen worden vastgelegd. In toekomstige stappen gaan we dit ook automatisch aan de order koppelen. “Je kunt op termijn zelfs de uitstoot en het energieverbruik per order inzichtelijk maken. Dat zit al standaard in StateMonitor,” aldus Kok.

Klaar voor de toekomst

Na de succesvolle pilot is de oplossing doorontwikkeld. Inmiddels zijn zeven machines dankzij HEIDENHAIN StateMonitor gekoppeld aan het ERP-pakket van MKG. In de toekomst wil Gulikers dat een productiemanager actief met alle beschikbare data uit het proces aan de slag gaat. “De informatie is er. Nu moeten we het gebruiken om het proces op alle vlakken stapsgewijs te optimaliseren.” Hij benadrukt dat digitalisering nooit af is. “Je moet blijven optimaliseren. Het stopt niet bij een werkende koppeling. Elke stap levert weer nieuwe inzichten op.” De ambitie ligt nu bij verdere dataverrijking en koppelingen, bijvoorbeeld met energiebeheer of gereedschapsbeheer. “Zolang je kleine stappen blijft zetten en mensen betrekt, kun je grote sprongen maken.”

Het project van Gulikers wordt nauwlettend gevolgd door de andere bedrijven binnen de Andra Tech Group. Daar lopen vergelijkbare initiatieven die gericht zijn op het realiseren van een koppeling tussen machinedata en het ERP-systeem. StateMonitor is één van de projecten die in dit kader zijn opgezet.